Döşeme Ölçüsü Üretiminde Hassaslığı Sağlamak İçin 5 Anahtar Faktör

Dökme matroslarında mikron seviyesinde hassasiyet elde etmek,Beş kritik parametre:

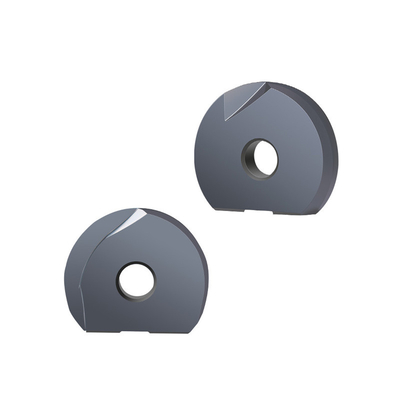

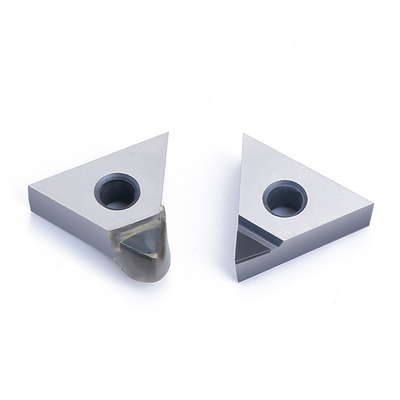

1Malzeme Seçimi

- Tungsten Karbid (ISO K10-K40):

HRA 92'ye kadar sertlik.5, elektronik konektör iğne damgası gibi yüksek aşınma uygulamaları için idealdir.

- Tozlu Yüksek Hızlı Çelik (ASP® 30):

Karmaşık geometriler için uygundur, HRC 64-66 sertlik sonrası ısı işlemini sunar.

2. Yüzey Bitirme Optimizasyonu

- EDM sonrası cilalama süreci:

- Kaba cilalama: # 400 elmas öğütme tekerlekleri (Ra 0.4μm → 0.2μm).

- İnce cilalama: Kimyasal-mekanik cilalama (CMP) Ra < 0.05μm elde eder.

- Drow PG Serisi Ölüler:

Ayna cilalama teknolojisi, Ra 0.1μm altında tutarlı damgalanmış parça kabalığını sağlar.

3. Isı Yönetimi

- Uyumlu soğutma kanalları:

Termal deformasyonu en aza indirgenmek için ±2°C arasında kalıp sıcaklığı korunmalıdır.

- Davayla ilgili veriler:

Akıllı telefon metal kovanları üreten bir müşteri, ölçek ömrünü 500k'den 820k döngüye yükseltti.

4Tolerans Kontrolü

- Mikro-Delik İşleme:

0.1mm çaplı mikro-EDM elektrotları kullanarak ±0.002mm boşluk toleransına ulaşır.

-Drow Kinyet Alt Markası:

PG Punch Pins, 0.001mm/100mm düzlüğünü garanti eder.

5- Bakım protokolleri

- Günlük kontroller:

pH nötr çözücülerle arızalı yağı temizleyin.

- Aylık Kalibrasyon:

Laser interferometri ile düzlüğü doğrulayın (sınır: ≤0,003mm).

İç bağlantılar:

- Vaka Çalışması: `/en/stamping-die-case-study`

- Beyaz Kitap: `/fr/yüzey-dönüşüm-standartları`

- Ürün Kataloğu: `/fr/tungsten-karbid-döşer

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!